對許多工程師來說,他們可能就是搞不懂「為什麼 PCB過期超過保存期限後一定要先烘烤才能打SMT過回焊爐呢?」,還是你覺得不管PCB有沒有過期總之先烤了再說?哪你知道PCB過期後為何需要烘烤?PCB烘烤又有那些限制?

對許多工程師來說,他們可能就是搞不懂「為什麼 PCB過期超過保存期限後一定要先烘烤才能打SMT過回焊爐呢?」,還是你覺得不管PCB有沒有過期總之先烤了再說?哪你知道PCB過期後為何需要烘烤?PCB烘烤又有那些限制?

(對於大陸那些盜文網站,複製貼上本站文章後,居然還改成自己公司的名字,感到無恥!文章內容部份防止複製編排可能造成您閱讀的不便,請見諒!)

PCB烘烤的主要目的在去濕除潮,除去PCB內含或從外界吸收的水氣,因為有些PCB本身所使用的材質就容易形成水分子,另外,PCB生產出來擺放一段時間後也有機會吸收到環境中的水氣,而「水」則是造成PCB爆板(popcorn)或分層(delamination)的主要兇手之一。

|

|

|

因為當PCB放置於溫度超過100°C的環境下,比如回焊爐、波焊爐、熱風重工或手焊…等製程時,「水」就會變成水蒸氣,然後快速膨脹其體積,當加熱於PCB的速度越快,水蒸氣膨脹也會越快,當溫度越高,則水蒸氣的體積也就越大,當水蒸氣無法即時從PCB內逃逸出來,就很有機會撐脹PCB,尤其PCB的Z方向最為脆弱,有些時候可能會將PCB的層與層之間的導通孔(via)拉斷,有時則可能造成PCB的層間分離,更嚴重的連PCB外表都可以看得到起泡、膨龜、爆板等現象,有時候就算PCB外表看不到以上的現象,但其實已經內傷,隨著時間過去反而會造成電器產品的功能不穩定,或發生CAF等問題,終至造成產品失效。

建議延伸相關閱讀:PCB爆板的真因剖析與防止對策

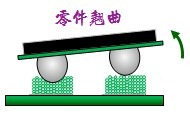

PCB烘烤的程序其實還蠻麻煩的,烘烤時必須將原本的包裝拆除後才能放入烤箱中,然後要用超過100°C的溫度來烘烤,但是溫度又不能太高,免得烘烤期間水蒸氣過度膨脹反而把PCB給撐爆,一般業界對於PCB烘烤的溫度大多設定在120+/-5°C的條件,以確保水氣真的可以從PCB本體內消除後,才能上SMT線打板過回焊爐焊接,烘烤時間則隨著PCB的厚度與尺寸大小而有所不同,而且對於比較薄或是尺寸比較大的PCB還得在烘烤後用重物壓著板子,這是為了要降低或避免PCB在烘烤後冷卻期間因為應力釋放而導致PCB彎曲變形的慘劇發生,因為PCB一旦變形彎曲,在SMT印刷錫膏時就會出現偏移或是厚薄不均的問題,連帶的會造成後面回焊時大量的焊接短路或是空焊等不良發生。

PCB烘烤的條件設定

目前業界一般對於PCB烘烤的條件與時間設定如下:

1.PCB於製造日期2個月內且密封良好,拆封後放置於有溫度與濕度控制的環境(≦30°C/60%RH,依據IPC-1601)下超過5天者,上線前需以120+/-5°C烘烤1個小時。

2.PCB存放超過製造日期2~6個月,上線前需以120+/-5°C烘烤2個小時。

3.PCB存放超過製造日期6~12個月,上線前需以120+/-5°C烘烤4個小時。

4.PCB存放超過製造日期12個月以上,基本上不建議使用,因為多層板的膠合力可是會隨著時間而老化的,日後可能會發生產品功能不穩等品質問題,增加市場返修的機率,而且生產的過程還有爆板及吃錫不良等風險。如果不得不使用,建議要先以120+/-5°C烘烤6個小時,大量產前先試印錫膏投產幾片確定沒有焊錫性問題才繼續生產。另一個不建議使用存放過久的PCB是因為其表面處理也會隨著時間流逝而漸漸失效,以ENIG來說,業界的保存期限為12個月,過了這個時效,視其沉金層的厚度而定,厚度如果較薄者,其鎳層可能會因為擴散作用而出現在金層並形成氧化,影響信賴度,不可不慎。

5.所有烘烤完成的PCB必須在5天內使用完畢,未加工完畢的PCB上線前必須重新以120+/-5°C再烘烤1個小時。

PCB烘烤時的堆疊方式

1.大尺寸PCB烘烤時,採用平放堆疊式擺放,建議一疊最多數量建議不可超過30片,烘烤完成10鐘內需打開烤箱取出PCB並平放使其冷卻,烘烤後需壓防板彎治具 。大尺寸PCB不建議直立式烘烤,容易板彎。

2.中小型PCB烘烤時,可以採用平放堆疊式擺放,一疊最多數量建議不可超過40片,也可以採直立式,數量不限,烘烤完成10鐘內需打開烤箱取出PCB平放使其冷卻,烘烤後需壓防板彎治具。

PCB烘烤時的注意事項:

1.烘烤溫度不可以超過PCB的Tg點,一般要求不可以超過125°C。早期某些含鉛的PCB之Tg點比較低,現在無鉛PCB的Tg大多在150°C以上。

2.烘烤後的PCB要盡快使用完畢,如果未使用完畢應盡早重新真空包裝。如果暴露於車間時間過久,則必須重新烘烤。

3.烤箱記得要加裝抽風乾燥設備,否則烤出來的水蒸氣反而會留存在烤箱內增加其相對濕度,不利PCB除濕。

4.以品質觀點來看,使用越是新鮮的PCB焊錫過爐後的品質就越好,過期的PCB即使拿去烘烤後才使用還是會有一定的品質風險。

工作熊個人對PCB烘烤的建議:

1.工作熊個人建議只要使用105+/-5°C的溫度來烘烤PCB就好了,因為水的沸點是100°C,只要超過其沸點,水就會變成水蒸氣,因為PCB內含的水分子不會太多,所以並不需要太高的溫度來增加其氣化的速度,溫度太高或氣化速度太快反而容易使得水蒸氣快速膨脹,對品質其實不利,尤其對多層板及有埋孔的PCB,105°C剛剛好高於水的沸點,溫度又不會太高,可以除濕又可以降低氧化的風險。況且現在的烤箱溫度控制的能力已經比以前提升不少。

2.PCB是否需要烘烤,應該要看其包裝是否受潮,也就是要觀察其真空包裝內的 HIC (Humidity Indicator Card,濕度指示卡) 是否已經顯示受潮,如果包裝良好,HIC沒有指示受潮其實是可以直接上線不用烘烤的。

2.PCB烘烤時建議採用「直立式」且有間隔來烘烤,因為這樣才能起到熱空氣對流最大效果,而且水氣也比較容易從PCB內被烤出來。但是對於大尺寸的PCB可能得考慮直立式是否會造成板彎變形問題。

3.PCB烘烤後建議放置於乾燥處並使其快速冷卻,最好還要在板子的上頭壓上「防板彎治具」,因為一般物體從高熱狀態到冷卻的過程反而容易吸收水氣,但是快速冷卻又可能引起板彎,這要取得一個平衡。

PCB烘烤的缺點及需要考慮的事項:

1.烘烤會加速PCB表面鍍層的氧化,而且越高溫度烘烤越久越不利。

PCB烘烤的迷思:PCB上線前烘烤可以增加焊錫性嗎?

2.不建議對OSP表面處理的板子做高溫烘烤,因為OSP薄膜會因為高溫而降解或失效。如果不得不做烘烤,建議使用105+/-5°C的溫度烘烤,不得超過2個小時,烘烤後建議24小時內用完。

3.烘烤可能對IMC生成產生影響,尤其是對HASL(噴錫)、ImSn(化學錫、浸鍍錫)表面處理的板子,因為其IMC層(銅錫化合物)其實早在PCB階段就已經生成,也就是在PCB焊錫前已生成,烘烤反而會增加這層已生成IMC的厚度,造成信賴性問題。

延伸閱讀:

封裝濕敏零件烘烤常見問題整理

電路板PCB板材的結構與功用介紹

IPC-JEDEC-J-STD-033 濕敏零件的烘烤條件

現今的智慧型手機雖然已經甚少使用到實體的數字按鍵盤按鍵了,但還是有部份的產品與少數的實體按鍵仍然存在,我們公司的產品就還在使用實體按鍵,而到目前為止在按鍵上觸感最好與壽命最長的當推「金屬簧片(metal dome)」了,只是實體按鍵卻有個非常大的缺點,就是太佔用電路板的空間了,於是我們家的RD就開始天馬行空突發奇想,把「金屬簧片(metal dome)」直接吃錫焊接於電路板上當作按鍵來使用,而且還付諸了行動,這麼一來雖然增加了電子零件的利用空間,但悲劇也就接著發生了。

現今的智慧型手機雖然已經甚少使用到實體的數字按鍵盤按鍵了,但還是有部份的產品與少數的實體按鍵仍然存在,我們公司的產品就還在使用實體按鍵,而到目前為止在按鍵上觸感最好與壽命最長的當推「金屬簧片(metal dome)」了,只是實體按鍵卻有個非常大的缺點,就是太佔用電路板的空間了,於是我們家的RD就開始天馬行空突發奇想,把「金屬簧片(metal dome)」直接吃錫焊接於電路板上當作按鍵來使用,而且還付諸了行動,這麼一來雖然增加了電子零件的利用空間,但悲劇也就接著發生了。

「爐前AOI」可以在回焊爐前預先檢查出貼片是否有缺件、偏移、極性反、錯件等問題,並且在不需要動到烙鐵的情況下就加以改正。

「爐前AOI」可以在回焊爐前預先檢查出貼片是否有缺件、偏移、極性反、錯件等問題,並且在不需要動到烙鐵的情況下就加以改正。

電路板組裝的第一步當然是要將空板(bare board)載入到SMT的流水線上。目前最常見的技術是將空板整齊重疊排列後,放置於料架上,然後類似印表機的紙張運送一樣由機構裝置從最上面的板子一片片送入SMT生產線的輸送帶中,不過這種運作在推送的過程中有時候會對某些板子造成表面刮傷的問題,所以有時候也會將空版放置於分料架(magazine)中,這樣在機器堆送時就不會有刮傷的問題,只是多了一個放進分料架的動作。

電路板組裝的第一步當然是要將空板(bare board)載入到SMT的流水線上。目前最常見的技術是將空板整齊重疊排列後,放置於料架上,然後類似印表機的紙張運送一樣由機構裝置從最上面的板子一片片送入SMT生產線的輸送帶中,不過這種運作在推送的過程中有時候會對某些板子造成表面刮傷的問題,所以有時候也會將空版放置於分料架(magazine)中,這樣在機器堆送時就不會有刮傷的問題,只是多了一個放進分料架的動作。 印刷電路板(Printed Circuit Board,PCB)」進入SMT流水產線的第一個作業為「印刷

印刷電路板(Printed Circuit Board,PCB)」進入SMT流水產線的第一個作業為「印刷

錫膏印刷的優劣會直接影響到後續零件焊接的良莠好壞,所以現在大部份較領先的EMS工廠為求品質穩定,都會先在錫膏印刷之後額外多設置一台光學儀器,用來檢查錫膏印刷的品質,這台儀器就被稱之為「錫膏檢查機(Solder Paste Inspector, SPI)」,其原理與AOI(Auto Optical Inspection)類似,檢查後如果發現有錫膏印刷不良的板子就可以先挑出來,洗掉上面的錫膏在重新印刷錫膏就可以了,或是採用修理的方式移除多餘的錫膏。

錫膏印刷的優劣會直接影響到後續零件焊接的良莠好壞,所以現在大部份較領先的EMS工廠為求品質穩定,都會先在錫膏印刷之後額外多設置一台光學儀器,用來檢查錫膏印刷的品質,這台儀器就被稱之為「錫膏檢查機(Solder Paste Inspector, SPI)」,其原理與AOI(Auto Optical Inspection)類似,檢查後如果發現有錫膏印刷不良的板子就可以先挑出來,洗掉上面的錫膏在重新印刷錫膏就可以了,或是採用修理的方式移除多餘的錫膏。

比如說EMS產線在整機組裝(Final Assembly)後發現有高比率的功能不良,經過初步分析後發現有一顆MLCC電容破裂,而且都出現在電路板的同一個位置上。

比如說EMS產線在整機組裝(Final Assembly)後發現有高比率的功能不良,經過初步分析後發現有一顆MLCC電容破裂,而且都出現在電路板的同一個位置上。

不過工作熊個人建議,不只要管控錫球的「融錫時間差(LTD)」,更要順便管控其「固化時間差(STD, Solidus Time Delay)」,其實只要稍加注意調整回焊爐溫度的設定條件兩者就可以同時得到改善,何樂不為。

不過工作熊個人建議,不只要管控錫球的「融錫時間差(LTD)」,更要順便管控其「固化時間差(STD, Solidus Time Delay)」,其實只要稍加注意調整回焊爐溫度的設定條件兩者就可以同時得到改善,何樂不為。

當我們需要修補電路板時,常會以人工作業的方式來進行除錫,一般會選擇使用純銅細線捻成的寬扁帶狀編織繩(吸錫帶,Solder Wick)來接觸或是直接放置於需要除錫的焊墊上方,然後用烙鐵直接加熱於吸錫帶融化焊錫,讓吸錫帶上的溫度比較高,就可以輕鬆地將多餘的焊錫吸附在吸錫帶上,達到除錫整平的效果,而吸錫帶的應用也是利用「燈芯效應」或「毛細作用」原理來達到吸錫的典型做法。

當我們需要修補電路板時,常會以人工作業的方式來進行除錫,一般會選擇使用純銅細線捻成的寬扁帶狀編織繩(吸錫帶,Solder Wick)來接觸或是直接放置於需要除錫的焊墊上方,然後用烙鐵直接加熱於吸錫帶融化焊錫,讓吸錫帶上的溫度比較高,就可以輕鬆地將多餘的焊錫吸附在吸錫帶上,達到除錫整平的效果,而吸錫帶的應用也是利用「燈芯效應」或「毛細作用」原理來達到吸錫的典型做法。

![[LoliHouse] Princess-Session Orchestra - 15 [WebRip 1080p HEVC-10bit...](http://s2.loli.net/2025/04/09/QO618K72ytGZmDJ.webp)